经过对新材料和新技术应用长期不懈的追求和努力,瑞士品牌RADO瑞士雷达表在 2011 年发布了两个即将改变制表业未来发展的重要创新成果。历经数年的技术研发,融合高科技陶瓷材质与金属的全新高科技材质 Ceramos®荣耀诞生,作为 RADO瑞士雷达表 D-Star 帝星系列中的一款全新亮相。与之共享尊荣的是世界上最薄的高科技陶瓷材质腕表 - RADO True Thinline 真系列超薄款腕表。RADO True Thinline真系列超薄款腕表制作精密细致,所有部件均经过细致加工,并且使用了厚度不超过 1 mm 的超薄石英机芯。

Ceramos® 简介

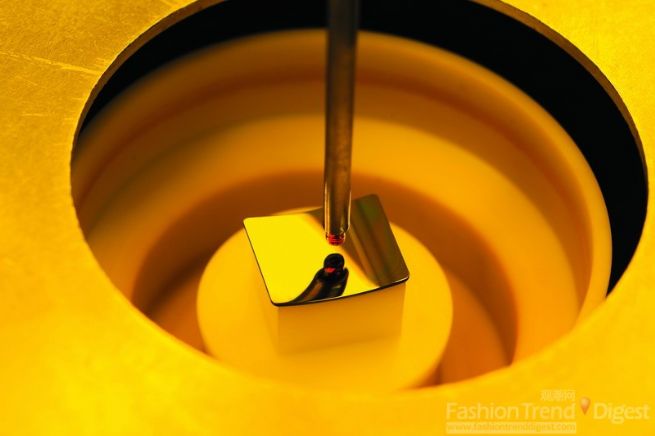

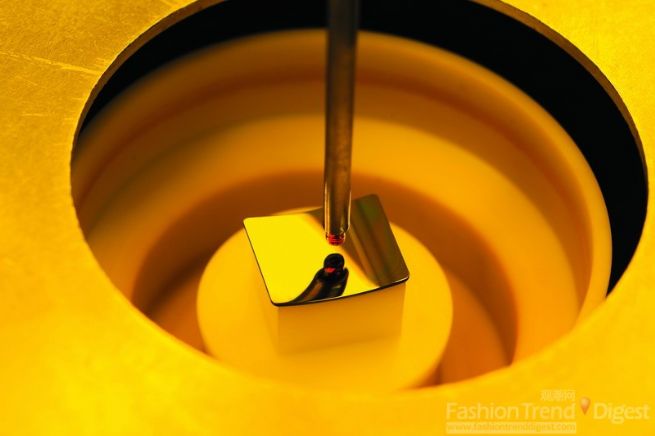

Ceramos® 采用高科技陶瓷材质和金属制成,其中包括了钛化钛及金属合金。这预示了高科技陶瓷、铂金色高科技陶瓷与合金材质的再次进化,使其同时具备了高科技陶瓷和金属两种材质的优异性能。此创新材质最先由 RADO瑞士雷达表于 1993 年在 RADO瑞士雷达表 Sintra 银钻系列中推出。Ceramos® 具有与高科技陶瓷相同的质量及优点,质地轻盈,而且可根据体表温度进行快速温度调节。其制模工艺在非常精密的模具中进行,制作条件为1000 帕的高压环境。在工艺件于真空条件下 (1500 °C) 完成烧结之前,制模辅助化合物会发生化学分解。这道工艺过程中,工艺物件会收缩 20%,直至达到最终尺寸、全密度及全硬度指标。这款腕表具有独一无二的带棱角铂金饰面,这种饰面是通过一道在金刚石砂轮上进行的细致抛光工序完成的,可使抛光产品的硬度比高科技陶瓷的硬度更高。与此同时,在制造此款独特白金刚产品过程中,采用了创新性注塑工艺,完美诠释了多角形腕表工艺。这种制表技术为全球首创,并在全新 RADO瑞士雷达表 D-Star 帝星系列腕表中大放异彩。

世界上最薄高科技陶瓷材质腕表隆重面世

Rado True Thinline真系列超薄款腕表展示了RADO瑞士雷达表在应用高科技陶瓷材质方面无与伦比的专业技术。高科技陶瓷材质技术最初在 20 世纪 80 年代被使用在对材料要求极高的领域,例如航天飞机、一级方程式赛车(Formula 1™)以及医疗设备制造业。这款厚度不到 5 mm 高科技陶瓷材质腕表是世上最薄的高科技陶瓷材质腕表,它将在全球市场掀起一次新的革命,在腕表舒适度和精巧度方面缔造新的标准。

高科技陶瓷的先驱

RADO瑞士雷达表为制表业的发展打开了新的道路,1986 年,RADO瑞士雷达表使用高科技陶瓷材料制作 RADO Integral 精密陶瓷系列的关键部件,首次将此材料用于腕表制造中。三年后,也就是 1989 年,全球第一款完全由高科技陶瓷材质制成、具有标志性设计意义的Ceramica整体陶瓷系列隆重面世。生产此款腕表时,将细晶粒转化成最终产品的过程相当复杂。超精细氧化锆因其晶粒大小仅为千分之一毫米(约为头发直径的五十分之一)而被选为制造高科技陶瓷的原材料,在其后的工序中添加特殊粘合剂和软色剂,使之形成颗粒。随后,对所形成的颗粒进行 高达1000 bar 压力注模,以确保完美的精确度。接着在 1450 °C 温度下烧结。烧结时,由于颗粒熔合在一起,其形状将收缩 30%,因此可填充所有空隙,从而生成符合所需硬度及密度的坚固材质。最后,借助经过特殊改装的金刚石工具,将工艺件进行重新加工,以达到关键尺寸要求。此步骤需在抛光及表面处理之前数天就开始进行,以获取最终哑光或亮光表面。为达到这一极端细致的制作工艺,需完全仰赖手工操作。

高科技陶瓷显示真彩本色

最初的高科技陶瓷材质仅为黑色。但经过RADO瑞士雷达表专家们的大量工艺研发工作,在 1993 年推出的 RADO瑞士雷达表Sintra银钻系列中,我们首次看到了各种彩色陶瓷,颜色种类有铂色、粉色、天蓝色及白色之多。此外,2006 年,瑞士雷达表又推出首款金色的高科技陶瓷腕表 RADO Sintra Paillette,在高科技陶瓷材料的颜色上又再次获得重大突破。RADO瑞士雷达表的细致加工工序完全由手工制作完成,每条高科技陶瓷表链的链条均需经过精密检查。只有完全无瑕疵的部件才能获准成为腕表的一部分,以此确保每一只瑞士雷达表皆能达到完美标准。

建立并保持在耐磨性方面的领先地位

在品牌成立仅仅 5 年之后的 1962 年,RADO瑞士雷达表就凭借在DiaStar 钻星系列中使用钨钛合金而掀起了一场技术革新运动。为了实现生产出不易磨损腕表的目标,RADO瑞士雷达表选中这种起初仅应用在压型领域中的特殊材料。这种硬金属的耐磨性要优于黄金、钢铁及铂金,在如今的瑞士雷达表Original创始型系列腕表中也有应用。钨钛合金曾是人类所见最硬最牢固的材质,其主要成分是碳化钨粉末。在 1000 bar 的压力下,粉末受压并被注塑至坯料中。紧接着将预先成型的钨钛合金块在真空炉内烧结,真空炉中的温度需升至 1450 °C。使用真空环境的目的在于避免金属发生氧化。烧结工序过后,坯料将呈现最终形状及所需硬度。之后再接着进行其它多道工序,包括在金刚石砂轮上进行手动抛光。

蓝宝石水晶,未来无限可能

RADO瑞士雷达表 DiaStar 钻星系列代表着另一个制表业革新- 高科技蓝宝石水晶工艺,目前正在各种 瑞士雷达表款式中应用。蓝宝石水晶质地透明且硬度极高,成为腕表免受划伤的保护罩。这种工艺有着引人入胜的产业化流程,能快速生产出与天然蓝宝石几乎相似的结构。这种工艺起源于传统的韦尔纳伊法,可以追溯至 1902 年,当时在人造宝石制造业尤为盛行。超精细铝氧化物粉末在韦尔纳伊熔炉(温度 2150 °C)中进行熔化和结晶。上述工序过后,会形成形状的单晶体,接着将这些蓝宝石块切割成盘状物,以准备进行锐化、磨面及抛光。

在某些款式,尤其是著名的 RADO Ceramica整体陶瓷系列和 RADO Sintra银钻系列中嵌有无接缝的蓝宝石水晶,使腕表外观显得高贵典雅,与众不同。瑞士雷达表已研发出一套将水晶金属化的工序,从而为后续产品开发了独特设计的可能性。这套程序的重点是在无尘真空室中,将金属蒸汽冷凝成蓝宝石水晶。气化的金属层状物聚集在水晶体的底面,随后在光刻工序中塑造成型。如果是制造白色产品,这套工序将会变得尤其复杂。因为自然界并不存在白色金属,同时需要额外加上白色陶瓷层。无论是凸面、拱面或刻面,蓝宝石水晶展现了 瑞士雷达表一贯的设计多变的精细外观。瑞士雷达表稳定可靠的水晶镶嵌技术及金属化技术,为整个行业业立下了全新的生产标准。

高科技钻石,实现 10000 维克的维氏硬度值

继生产出全球最硬腕表的目标得到实现之后,RADO瑞士雷达表又将目光投放在制造高科技钻石上。物质的硬度通常借助维氏硬度表(见表)测定,而钻石是自然界中硬度最大的材质,其硬度达到 10000 维克。历经数十年的研究,瑞士雷达表终于成功实现将碳转化为纳米晶金刚石,其外观完全符合制表业的严格要求。为做到这一点,瑞士雷达表必须在熔炉中重新创造出木星环境。借助高级纳米晶,可以将熔炉中的环境控制在充满氢气和甲烷,温度为 800 °C。在这种条件下,将用以产生并加速颗粒增长的化学混合物添加至硬性金属部件上,以形成高科技金刚石的薄涂层。毋庸置疑,这是一道异常复杂且需要极高技术的工序。但研究人员的决心和努力终于得到了回报,2004 年,RADO 瑞士雷达表V10K 系列正式亮相,RADO瑞士雷达表梦想成真,宣告了全球最硬腕表的成功面世。

2015年9月19日,以“马油面霜”风靡亚洲的韩国化妆品品牌Claire’s Korea,在上海浦西洲际酒店举办一场名为“Claire’s Korea李光洙限定版(Limited Edition)中国发布会with唯品会”的单品发布会。一款使肌肤焕然改变重获新生的“格丽松”马油面霜,一款创造传奇销量的雀斑克星“九朵云”祛斑霜,Claire’s Korea两款王牌产品包装在李光洙温暖的笑容下,共同缔造出“李光洙限定版(Limited Edition)”单品的完美呈现。除了与你一同感受肌肤愈渐白嫩焕新,Claire’s Korea还在发布会的现场上邀你一同来到美丽发源地,在韩国邂逅更多美好的诞生。

(查看全文)

2015年9月19日,以“马油面霜”风靡亚洲的韩国化妆品品牌Claire’s Korea,在上海浦西洲际酒店举办一场名为“Claire’s Korea李光洙限定版(Limited Edition)中国发布会with唯品会”的单品发布会。一款使肌肤焕然改变重获新生的“格丽松”马油面霜,一款创造传奇销量的雀斑克星“九朵云”祛斑霜,Claire’s Korea两款王牌产品包装在李光洙温暖的笑容下,共同缔造出“李光洙限定版(Limited Edition)”单品的完美呈现。除了与你一同感受肌肤愈渐白嫩焕新,Claire’s Korea还在发布会的现场上邀你一同来到美丽发源地,在韩国邂逅更多美好的诞生。

(查看全文) 2015年9月19-20日,“YO’HOOD2015全球潮流新品嘉年华”在上海世贸商城盛大开幕,这场潮流盛事不仅汇聚了国内外众多潮品硬货,更吸引了当红明星艺人、潮流ICON、时尚人士前来站台。作为参展商之一,蜚声国际的音响品牌Bose首次携手潮牌Stayreal与MP魔幻力量,跨界玩转潮品嘉年华。

(查看全文)

2015年9月19-20日,“YO’HOOD2015全球潮流新品嘉年华”在上海世贸商城盛大开幕,这场潮流盛事不仅汇聚了国内外众多潮品硬货,更吸引了当红明星艺人、潮流ICON、时尚人士前来站台。作为参展商之一,蜚声国际的音响品牌Bose首次携手潮牌Stayreal与MP魔幻力量,跨界玩转潮品嘉年华。

(查看全文) 瑞士珠宝腕表百年家族品牌Chopard萧邦全新上市的Happy Hearts珠宝系列于近日在上海思南公馆举办媒体预览,在绽放的花丛中独享Happy Hearts的独有魅力,初秋的午后,让我们 一同相遇花海,共享心旅。

(查看全文)

瑞士珠宝腕表百年家族品牌Chopard萧邦全新上市的Happy Hearts珠宝系列于近日在上海思南公馆举办媒体预览,在绽放的花丛中独享Happy Hearts的独有魅力,初秋的午后,让我们 一同相遇花海,共享心旅。

(查看全文) 2015年9月17日(星期四),意大利百年生活时尚品牌FILA携手代言人克里斯·埃文斯Chris Evans空降上海,把最新的生活时尚风格带到中国,并为FILA全新品牌体验店揭幕剪彩。当晚,集团执行董事郑捷先生,FILA中国总裁姚伟雄先生、副总裁John Yang先生、王华友先生携手FILA代言人好莱坞影星——克里斯·埃文斯Chris Evans共同现身徐家汇港汇恒隆广场,一起见证FILA品牌体验店荣耀诞生的瞬间。同时FILA也盛邀克里斯·埃文斯一同游览浦江美景,在华灯初上江景夜色映衬下FILA2015冬季及16早春系列也正式揭开他们的神秘面纱。

(查看全文)

2015年9月17日(星期四),意大利百年生活时尚品牌FILA携手代言人克里斯·埃文斯Chris Evans空降上海,把最新的生活时尚风格带到中国,并为FILA全新品牌体验店揭幕剪彩。当晚,集团执行董事郑捷先生,FILA中国总裁姚伟雄先生、副总裁John Yang先生、王华友先生携手FILA代言人好莱坞影星——克里斯·埃文斯Chris Evans共同现身徐家汇港汇恒隆广场,一起见证FILA品牌体验店荣耀诞生的瞬间。同时FILA也盛邀克里斯·埃文斯一同游览浦江美景,在华灯初上江景夜色映衬下FILA2015冬季及16早春系列也正式揭开他们的神秘面纱。

(查看全文)